news

Blog

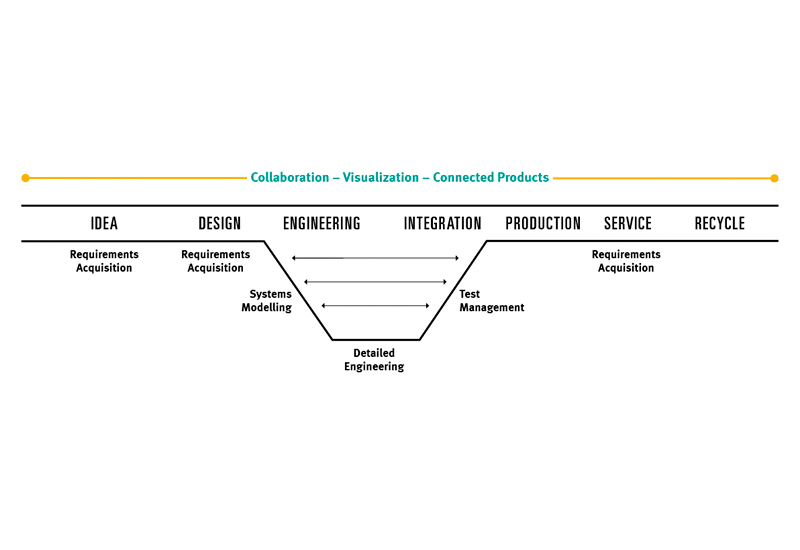

Die Zukunft der Produktentstehung

Lesen Sie mehr über:

Model Based Definition: Holen Sie Ihre Engineering-Prozesse in das 21. Jahrhundert

Lesen Sie mehr über:

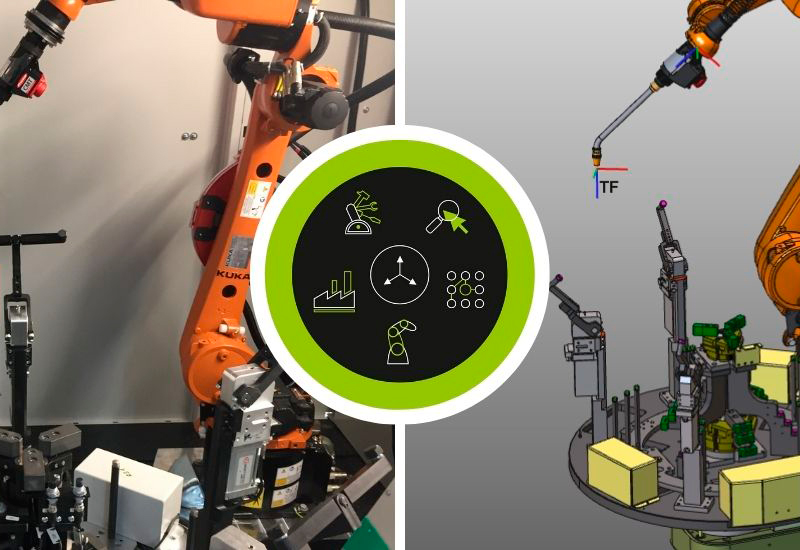

Automatische Offline-Programmierung: So geht robotergestützte Fertigung heute

Lesen Sie mehr über:

Simulation Driven Design implementieren: Fünf Tipps für den erfolgreichen Start

Lesen Sie mehr über:

PLM-System-Integration für mehr Markterfolg im Maschinenbau

Lesen Sie mehr über:

Wie Sie SAP und 3DEXPERIENCE Prozesse end-to-end integrieren

Lesen Sie mehr über:

Offline-Programmierung mit einem Simulationstool

Lesen Sie mehr über:

Was leistet Application Management für Ihren Geschäftserfolg?

Lesen Sie mehr über:

Kostenrisiken im technischen Änderungsmanagement mit Daten und Durchblick senken

Lesen Sie mehr über:

Sechs Trends für die digitale Produktentwicklung

Lesen Sie mehr über:

Konstruktion, Modellierung, Simulation: Eine digitale Einheit, die Unterschiede braucht

Lesen Sie mehr über:

Wie Sie durch Nachhaltigkeit Ihr Unternehmen innovativer machen

Lesen Sie mehr über:

Wie Sie die Produktentstehung jetzt transformieren sollten

Lesen Sie mehr über:

Wie Sie ASPICE Konformität realisieren und dabei Ihren Produktentstehungsprozess optimieren

Lesen Sie mehr über:

Datendurchgängigkeit in der Industrie: Wie sich Software und IT verändern

Lesen Sie mehr über:

Digitale Kollaboration

Lesen Sie mehr über:

Wie verändert eine Digitalisierung der Kollaboration Ihr Fertigungsunternehmen?

Lesen Sie mehr über:

Digitaler Zwilling optimiert Roboterzelle in wenigen Stunden

Lesen Sie mehr über:

Quo Vadis, hybride fertigung?

Lesen Sie mehr über:

Die Richtung muss stimmen: Die PLM-Einführung ist eben doch keine Frage interner Kapazitäten

Lesen Sie mehr über:

Digitale Produktion: Durchgängige Daten von der Konstruktion bis zur Fertigung

Lesen Sie mehr über:

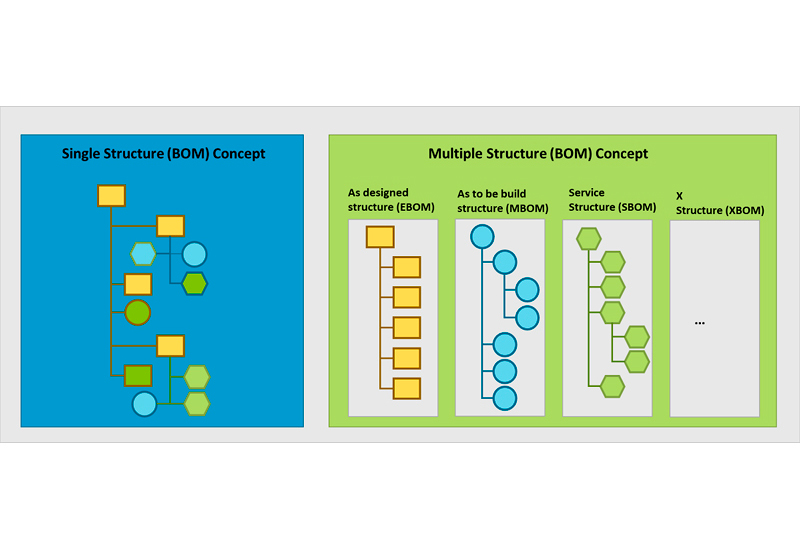

Durchgängiges Strukturmanagement

Lesen Sie mehr über:

Meissner gibt Robotern mehr zu tun

Lesen Sie mehr über:

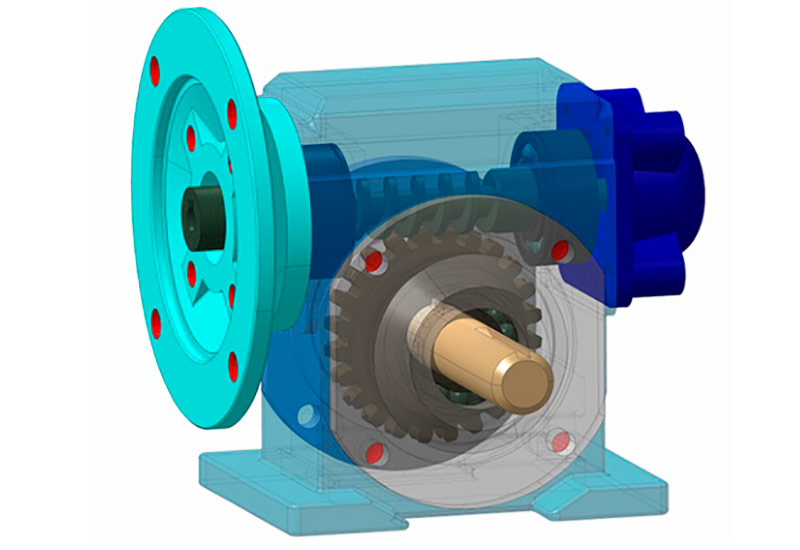

CAD Datenverwaltung

Lesen Sie mehr über:

Geometrische Produktspezifikationen: Standards ermöglichen digitale Durchgängigkeit und steigern die Effizienz

Lesen Sie mehr über:

Anforderungsmanagement und Systemmodellierung mit SAP EPD Engineering in Ihren PLM Prozess integrieren

Lesen Sie mehr über:

SaarGummi Automotive: Arbeitserfolg leicht(er) gemacht – Schlaues IT-Konzept in der Entwicklungsabteilung

Lesen Sie mehr über:

Künstliche Intelligenz in der Industrie: Wird vom Zuhören besser!

Lesen Sie mehr über:

Welche digitale Plattform braucht mein Unternehmen?

Lesen Sie mehr über:

Homeoffice für Anlagenbediener?

Lesen Sie mehr über:

Im Dialog für den digitalen Wandel

Lesen Sie mehr über:

Toleranzanalyse: Von Excel zum digitalen Qualitäts-Zwilling

Lesen Sie mehr über:

Digitaler Zwilling: Auf den Kontext kommt es an

Lesen Sie mehr über:

Vollständige digitale Produktbeschreibung mit 3D-Master

Lesen Sie mehr über:

Toleranzmanagement: Digitaler Zwilling senkt Product Lifecycle Costs